En la industria del plástico, el masterbatch es esencial para conseguir los colores y propiedades especiales que se requieren en los productos plásticos. Especialmente en industrias especializadas como cables y PVC, los masterbatches son cruciales para alcanzar los niveles de calidad y rendimiento requeridos.

Este artículo analiza en detalle qué es un masterbatch, sus ventajas, los diferentes tipos disponibles para la industria del PVC y la de cables, así como los procesos de dispersión y dilución, fundamentales para su efectividad.

Page Contents

Definición de Masterbatch

Un masterbatch es una mezcla de materias primas de alta concentración, caracterizada por una excelente dispersión de pigmentos y fácil dilución en el polímero base. Su propósito principal es proporcionar color o propiedades específicas a los plásticos, permitiendo un control preciso y eficiente sobre el producto final. Los masterbatches se presentan en diferentes formas y tamaños, como pellets y micropellets, dependiendo de su aplicación y las necesidades en el proceso de fabricación y están diseñados para diferentes aplicaciones industriales, incluidos productos de PVC y cables.

La composición de un masterbatch incluye principalmente pigmentos, aditivos y una base de polímero. Los pigmentos pueden ser orgánicos o inorgánicos y determinan el color y algunas propiedades del material final. Los aditivos, por otro lado, proporcionan características adicionales como resistencia UV, propiedades antiestáticas, o retardantes de llama. La base de polímero actúa como un vehículo para los pigmentos y aditivos, facilitando su incorporación en el material plástico durante el proceso de fabricación. Esta combinación asegura una coloración uniforme y propiedades consistentes en el producto final, lo que es clave en industrias que dependen de alta precisión en el color y en las propiedades del material.

Ventajas del Uso de Masterbatch

El uso de masterbatch en la producción de productos plásticos ofrece numerosas ventajas:

- Formulaciones personalizadas para cada aplicación: En la industria del plástico, cada aplicación presenta requisitos específicos. Los masterbatches se pueden formular a medida para cumplir con estas necesidades, garantizando que los productos finales posean las propiedades exactas requeridas. Esta personalización no solo optimiza la calidad del producto, sino que también mejora su funcionalidad y rendimiento.

- Eliminación de partículas en suspensión: A diferencia de otros materiales, los masterbatches no generan partículas en suspensión durante su manipulación. Esto contribuye a un entorno de trabajo más limpio y seguro al reducir los riesgos para la salud de los empleados.

- Seguridad mejorada sin riesgo de contacto con la piel: Los masterbatches son más seguros de manejar, ya que no presentan riesgos de contacto dérmico. Esto es especialmente importante en la industria del plástico, donde el manejo frecuente de materiales puede representar un desafío para la seguridad en el lugar de trabajo.

- Dosificación precisa y limpia: Los masterbatches facilitan un proceso de producción más eficiente gracias a su dosificación sencilla y limpia. Esto no solo minimiza el desperdicio, sino que asegura una incorporación eficiente del color y los aditivos en el polímero base, mejorando la calidad y consistencia del producto final.

- Prevención de la contaminación cruzada: Los masterbatches garantizan que los colores y las propiedades de los productos permanezcan consistentes y no se vean afectados por la contaminación cruzada. Esto es fundamental en líneas de producción que manejan múltiples productos y colores simultáneamente.

- Dispersión completa del pigmento: Los pigmentos en los masterbatches se dispersan completamente en el polímero base, lo que garantiza una coloración uniforme y propiedades consistentes en el producto final, sin imperfecciones ni variaciones de color.

- Regularidad perfecta del color: La perfecta regularidad del color asegura no solo que todos los productos tengan una apariencia uniforme de alta calidad, sino también una menor variabilidad entre lotos, repetibilidad en la producción y un mayor cumplimiento de especificaciones técnicas

Tipos de Masterbatch para la Industria del PVC y Cables

En el sector del PVC y cables, los masterbatch additives desempeñan un papel crucial. A continuación, se detallan algunos tipos destacados:

– Masterbatches para la industria del PVC

El PVC es uno de los polímeros más versátiles y se utiliza en una amplia gama de aplicaciones, desde tuberías hasta revestimientos y suelos. El uso de masterbatch en PVC permite personalizar tanto el color como las propiedades físicas del producto final.

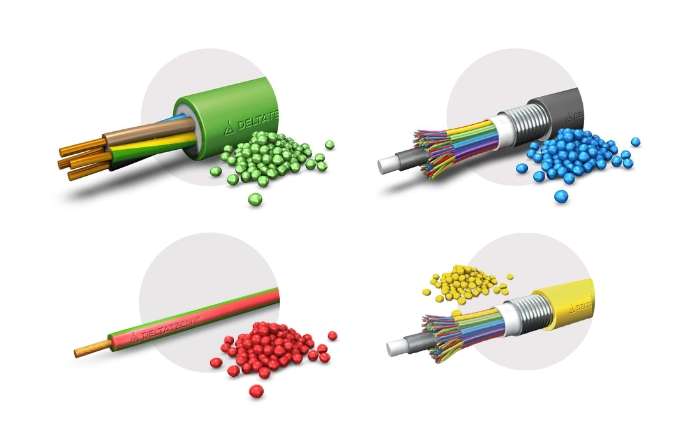

- DELTAVINIL Standard Pellet → Desarrollado para todo tipo de aplicaciones en el sector de la fabricación de PVC. Se utiliza en cables, perfiles, tuberías y láminas. Este tipo de masterbatch proporciona una excelente dispersión y una fácil dilución en el polímero base.

- DELTAVINIL Micropellet → Utilizado en cables, perfiles, tuberías y films, esta gama de productos está desarrollada para mejorar la dilución del masterbatch en el compuesto, asegurando una mezcla homogénea y una distribución uniforme del color y los aditivos.

- DELTAVINIL Small Micropellet → Desarrollado para todo tipo de aplicaciones en el sector de la fabricación de PVC rígido donde se requiere una rápida dilución y una buena homogeneidad.

- DELTAVINIL Criopellet → Especialmente desarrollado para la industria del calandrado y compuestos para producir sus propias formulaciones de color.

- DELTAVINIL Super Small Micropellet → Un pellet aún más pequeño que optimiza la dispersión, se incorpora de manera más eficiente y mejora notablemente la calidad del producto final, sin irregularidades visuales.

- DELTAPLAST Powder → Pigmentos mixtos, principalmente dispersos en PVC o CaCO3, en forma de polvo. Utilizado en la industria de fabricación de PVC, este tipo de masterbatch ofrece una dispersión rápida y eficiente de los pigmentos.

– Masterbatches para la industria del cable

En la fabricación de cables, el masterbatch de color es fundamental para la identificación y la codificación. Los cables deben ser fácilmente identificables para cumplir con las normas y garantizar una instalación segura y eficiente. Además, los masterbatches juegan un papel crucial al proporcionar propiedades como resistencia al fuego, protección UV y estabilidad térmica.

Delta Tecnic desarrolla gamas de masterbatch específicas diseñadas para cubrir las necesidades técnicas de color de las diversas aplicaciones de la industria del cable: Automotriz, Energía, Telecomunicaciones y Aditivos.

- DELTAPLAST Standard Pellet → Desarrollado para la industria del cable, su forma esférica mejora la dosificación en comparación con el pellet cilíndrico tradicional. Proporciona una excelente regularidad de tamaño para la dosificación en línea en líneas de producción rápidas.

- DELTAPLAST Micro Bead → Diseñado para mejorar la dilución del color donde el masterbatch esférico tradicional no logra buena homogeneización del color. La forma esférica y el tamaño pequeño mejoran la dosificación en comparación con el pellet cilíndrico tradicional. Esta forma y formulación del masterbatch ayuda a eliminar los scratches y las áreas desiguales de color en la fabricación de cables, donde la dilución de los masters convencionales no lo logra.

Importancia de la Dispersión y Dilución en Masterbatches

La dispersión y la dilución son procesos clave en la fabricación de productos plásticos utilizando masterbatches. Una buena dispersión garantiza que los pigmentos se distribuyan de manera uniforme, mientras que una correcta dilución asegura la homogeneidad del color y las propiedades físicas del producto.

- Dispersion La dispersión es el proceso mediante el cual los pigmentos aglomerados, que suelen aparecer en los pigmentos puros en polvo, se separan mecánicamente en unidades cristalinas previniendo que se vuelvan a aglomerar. Un masterbatch bien dispersado proporciona una mejor calidad cuando se utiliza en el proceso de transformación de plásticos. Las malas dispersiones pueden causar defectos en el producto final, como puntos de color no deseados o áreas con diferentes características físicas.

- La dilución es el proceso por el que un masterbatch se incorpora al compuesto en el proceso de transformación de plásticos. Un masterbatch bien diluido proporciona una homogeneidad de color perfecta y una máxima calidad. Los factores que influyen en la calidad de la dilución son diversos, como la formulación y el tamaño del pellet de los masterbatch. Una rápida dilución del masterbatch ayuda a conseguir elevadas velocidades en producción.

Un masterbatch bien dispersado y diluido es esencial para evitar defectos como variaciones de color o inconsistencias en las propiedades del material.

Masterbatch vs. Pigmentos: Ventajas Claras en la Fabricación de Plásticos

El uso de masterbatches ofrece una serie de ventajas significativas sobre los pigmentos en polvo, no solo en términos de funcionalidad del producto final, sino también en la optimización de los procesos de producción.

- Dispersión y homogeneidad superior: Los masterbatches aseguran una dispersión uniforme del color y los aditivos en el polímero base, evitando inconsistencias y manchas que son comunes al utilizar pigmentos puros.

- Procesos de producción más eficientes: Gracias a su presentación en pellets o micropellets, los masterbatches son más fáciles de manipular e incorporar en el proceso de producción, eliminando la generación de polvo y minimizando la contaminación.

- Mayor seguridad en el trabajo: Al estar encapsulados en una matriz polimérica, los masterbatches eliminan los riesgos de salud asociados con la manipulación de pigmentos en polvo, creando un entorno de trabajo más seguro.

- Dosificación precisa: Los masterbatches permiten un control exacto de la dosificación, lo que reduce el desperdicio de material y garantiza una consistencia uniforme en el producto final.

- Calidad mejorada del producto: La regularidad del color y la homogeneidad de los aditivos proporcionadas por los masterbatches aseguran productos finales de alta calidad, con una apariencia uniforme entre los lotes de producción.

- Adaptabilidad y personalización: Los masterbatches se pueden formular para cumplir con requerimientos específicos de rendimiento, como resistencia a los rayos UV o al fuego, ofreciendo una versatilidad superior en comparación con los pigmentos en polvo.

Conclusión

El masterbatch es un componente esencial en la industria del plástico, proporcionando no solo color, sino también propiedades funcionales críticas para una amplia gama de productos, desde cables hasta aplicaciones en PVC, como pueden ser láminas, tuberías, perfiles, calandrado y suelos entre otras. Su capacidad para mejorar la calidad, seguridad y funcionalidad en diversos sectores lo convierte en una herramienta indispensable para los fabricantes. Al ofrecer formulaciones personalizadas y una dispersión uniforme, los masterbatches permiten optimizar los procesos de producción, garantizando productos de alta calidad que cumplen con los estándares técnicos más exigentes.

A medida que la tecnología y las demandas del mercado evolucionan, el futuro del masterbatch se orienta hacia la sostenibilidad y la innovación. La creciente conciencia ambiental impulsa el desarrollo de masterbatches basados en materiales reciclados y biodegradables, que se espera jueguen un papel clave en el mercado. Además, la capacidad de personalización mejorada permite a los fabricantes diseñar productos altamente especializados, adaptados a las necesidades y requerimientos específicos de los clientes.

Este enfoque hacia la sostenibilidad y la personalización avanzada no solo fortalecerá la posición del masterbatch en la industria del plástico, sino que también fomentará la creación de soluciones innovadoras que respondan a los desafíos del futuro. Las empresas que adopten estas tendencias estarán mejor posicionadas para ofrecer productos de alta calidad, con un menor impacto ambiental y mayor valor agregado para el consumidor final.